Presisi rekayasa baut pengelasan proyeksi wajah

mengirimkan permintaan

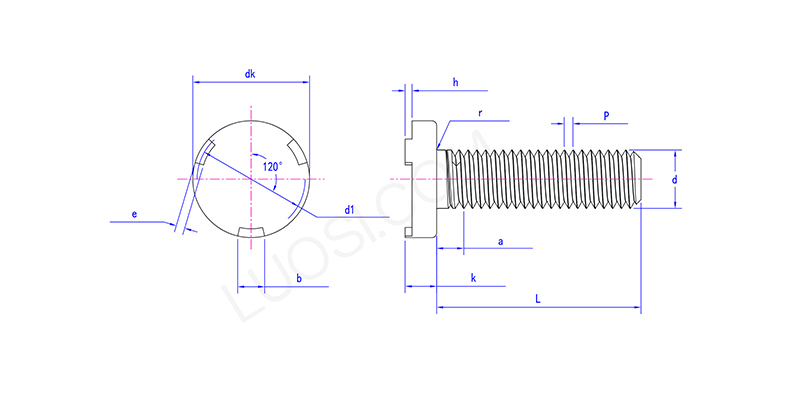

Baut pengelasan proyeksi wajah yang direkayasa mengikuti ukuran standar dan spesifikasi benang - seperti benang metrik ISO (M4, M5, M6, M8, M10) atau utas terpadu (UNC/UNF). Pengukuran penting termasuk ukuran dan panjang benang, diameter betis, diameter dan ketebalan kepala, dan yang paling penting, bentuk proyeksi (seberapa tinggi mereka, diameternya, berapa banyak yang ada) di bagian di mana baut dilas.

Manfaat produk

Cara proyeksi dirancang pada baut pengelasan proyeksi wajah yang direkayasa dengan presisi - seperti cincin di sekitarnya atau beberapa benjolan kecil - benar -benar penting untuk mendapatkan lasan yang konsisten. Ada desain standar yang berfungsi untuk penggunaan yang paling umum, tetapi Anda juga bisa mendapatkan yang kustom.

Di permukaan rekayasa presisi yang disesuaikan, baut pengelasan yang menonjol dikalibrasi dan disesuaikan secara profesional untuk secara akurat beradaptasi dengan ketebalan bahan dan standar kekuatan yang berbeda. Bahkan ketika menghadapi bahan-bahan yang sulit seperti paduan hardness tinggi dan substrat rapuh, mereka dapat memastikan stabilitas koneksi dan keselamatan struktural untuk memenuhi kebutuhan rekayasa yang dipersonalisasi.

| Senin | M5 | M6 | M8 | M10 |

| P | 0.8 | 1 | 1.25 | 1.5 |

| DK MAX | 12.4 | 14.4 | 16.4 | 20.4 |

| DK min | 11.6 | 13.6 | 15.6 | 19.6 |

| k max | 2 | 2.2 | 3.2 | 4.2 |

| K min | 1.6 | 1.8 | 2.8 | 3.8 |

| dan maks | 2.25 | 2.75 | 2.25 | 2.75 |

| E min | 1.75 | 2.25 | 1.75 | 2.25 |

| B maks | 3.3 | 4.3 | 5.6 | 6.3 |

| B min | 2.7 | 3.7 | 4.7 | 5.7 |

| H max | 0.8 | 0.9 | 1.1 | 1.3 |

| H min | 0.6 | 0.75 | 0.9 | 1.1 |

| D1 Max | 10 | 11.5 | 14 | 17.5 |

| D1 mnt | 9 | 10.5 | 13 | 16.5 |

| r max |

0.6 | 0.7 | 0.9 | 1.2 |

| R min | 0.2 | 0.25 | 0.4 | 0.4 |

| a maks | 3.2 | 4 | 5 | 5 |

Inspeksi dan sertifikasi kualitas

Untuk mendapatkan lasan yang konsisten dengan baut pengelasan proyeksi wajah presisi, jaga agar permukaan logam dasar tetap bersih. Gunakan elektroda yang dirancang dengan benar dan dalam kondisi baik. Tetap erat pada pengaturan pengelasan - arus, waktu, tekanan, tahan waktu. Dan pastikan proyeksi baut konsisten.

Melakukan tes destruktif secara teratur, seperti tes torsi atau geser, penting untuk menjaga proses tetap terkendali.